【概要】

メカノフュージョン(表面融合)とは、複数の異なる素材粒子にある種の機械的エネルギーを加えて、メカノケミカル的な反応を起こさせ、新しい素材を創造する技術である。

粒子の組み合わせには無限の可能性があり、幅広い分野においてメカノフュージョンによる材料高機能化のための粒子設計、粒子加工が実現されている。

この機会的手法は、湿式法などの他の粒子複合化手法に比べて、プロセスがシンプルであり、組み合わせの幅が格段に広いことが特長である。

このメカノフュージョンシステムは表面融合による固体粒子の複合化のみでなく、粒子の形状をコントロールしたり、従来の粉体混合機に比べてはるかに混合度の高い粉体融合を実現してくれる。

また新しく開発された循環型メカノフュージョンシステムは、従来型に比べて、はるかに大きな処理量に対応するもので、高機能化処理の実用化に大きな道を開いた。

【特長】

- 複合粒子の作製、粒子形状制御(球形化、扁平化)、精密混合等の処理が可能。

- 粒子の高機能化処理を前混合なしで実現。(前混合追加の場合はさらに時間短縮が可能)

- 従来機通りのメカノフュージョン効果を発揮しつつ、大量処理のスケールアップが可能。

- 供給・排出が容易。全量排出が可能。

- ケーシングに水冷ジャケットを設置し、品温制御が可能。

原理・構造

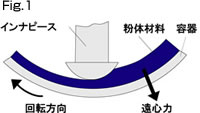

メカノフュージョン装置の基本原理はFig.1の通りである。

回転容器内に投入された粉体原料は、遠心力によりその内側に押しつけられて固定され、曲率半径の異なるインナーピースとの間で強力な圧縮・剪断力を受ける。

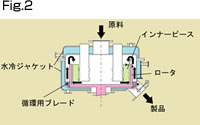

新しいメカノフュージョンシステム(AMS型)では、Fig.2の通り、回転ロータ壁面のスリットを通してロータ外側に送られた粉体原料は、それに取り付けられた循環用ブレードによってロータ上部に搬送され再び回転ロータ内に戻され、インナピースから強力な力を受ける。

このような粉体原料の3次元的な循環と効果的な圧縮・剪断処理が高速で繰り返されて、粒子複合化等の処理が行われる。

適用例

メカノフュージョン装置は、勇気、無機物質、金属、セラミックス等の微粒子を原料として、主に以下のような粉体処理・粒子加工によって粉体材料の高機能化を図り、新素材粒子の機械的な大量処理を可能にしている。

- 粒子複合化・表面改質

- 粒子形状のコントロール(球形化、扁平化)

- 粉体融合(粒子レベルでの微細精密分散混合)

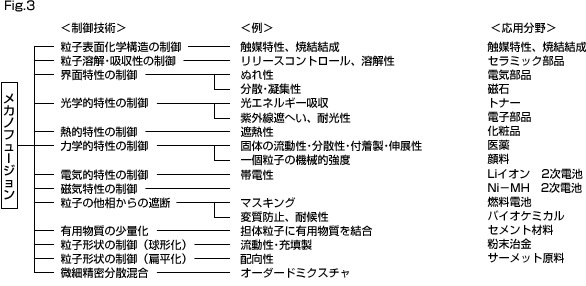

これらによってFig.3のような粒子特性の制御を行い、幅広い分野で使用されている。